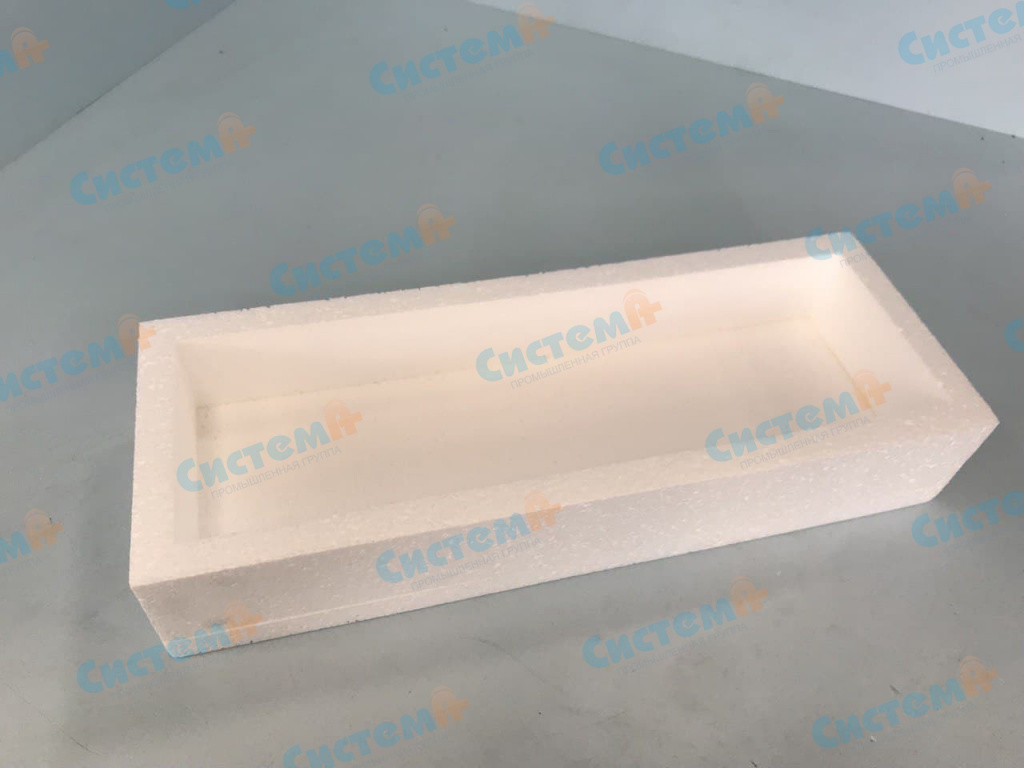

Ложементы для модулей питания изготовили из пенополистирола (KTDL). Технологией обработки стала контурная резка, а методом соединения составных частей – склейка. Сейчас клиент тестирует образцы в условиях эксплуатации. Ждём результаты и готовимся к производству полной партии.

Наша команда начала работу над упаковкой для модулей питания по заказу российской компании, которая производит преобразователи и системы электропитания. Была поставлена задача разработать конструкторскую документацию и изготовить бюджетную транспортную упаковку.

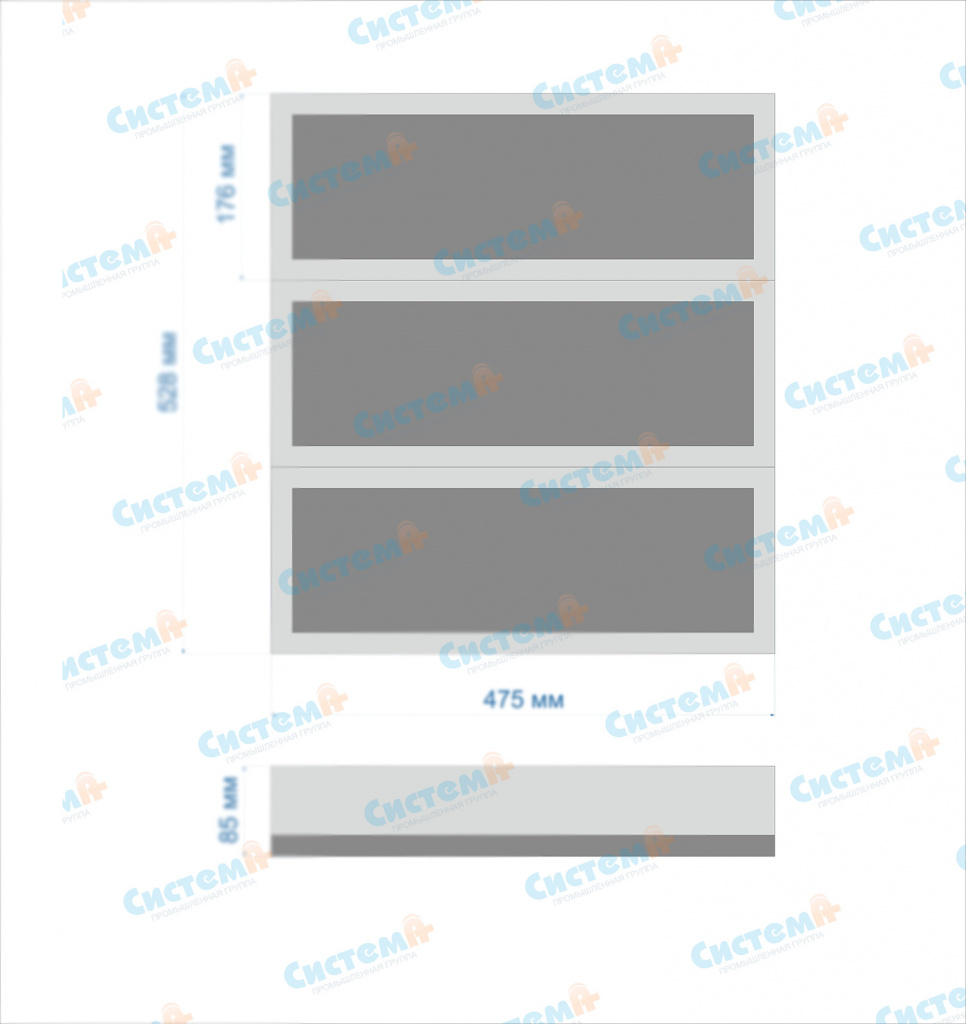

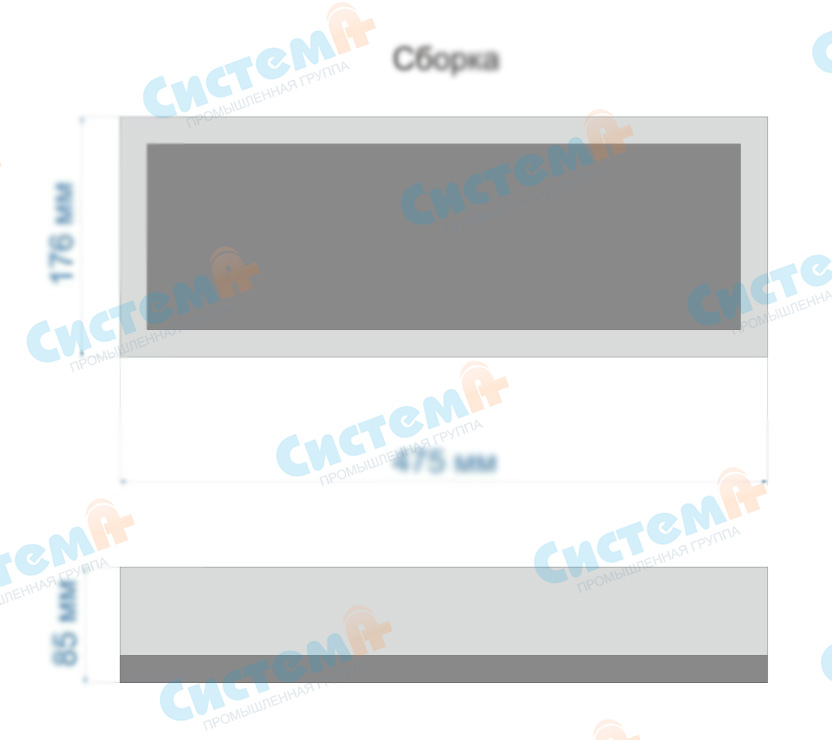

У заказчика не было чертежей, поэтому он предоставил габариты элементов системы электропитания. Инженеры-конструкторы разработали чертеж с учетом этих данных. Другие технические специалисты продолжили работу над конструкторской документацией.

Разрабатывался комплексный ложемент для транспортировки сразу нескольких электронных элементов, поэтому нужно было выбрать прочный, амортизирующий, при этом бюджетный вспененный пластик. Мы предложили пенополистирол марки KTDL. Среди его эксплуатационных качеств:

— малый вес, а значит отсутствие нагрузки на автотранспорт при транспортировке;

— хорошая амортизация, а значит защита от тряски и вибраций при погрузке, транспортировке, выгрузке;

— надежная фиксация за счет ячеистой плотной структуры, а значит защита от соударений внутри ложемента;

— устойчивость к нагрузкам, а значит защита от механических повреждений;

— низкая цена.

Чтобы не нарушить рамки бюджета проекта, для обработки пенопласта требовалось выбрать бюджетную технологию обработки – ею стала контурная резка на станке с ЧПУ. Отдельные элементы ложемента склеили.

Сейчас клиент проверяет эксплуатационные качества тестовых образцов в рабочей среде. Ждем результаты!

Мы любим получать письма